엔진 압력 센서 2CP3-68 1946725 카터 굴삭기

제품 소개

다음 단계를 포함하는 압력 센서를 준비하는 방법 :

뒷면과 전면 표면을 갖는 웨이퍼를 제공하는 S1; 웨이퍼의 전면 표면에 압충성 스트립 및 무거운 도핑 된 접촉 영역을 형성하는 단계; 웨이퍼의 뒷면을 에칭하여 압력 깊은 구멍을 형성하고;

S2, 웨이퍼 뒷면에지지 시트를 결합하고;

S3, 웨이퍼 앞면에 납 구멍과 금속 와이어를 제조하고 압전 스트립을 연결하여 밀석 교량을 형성합니다.

S4, 웨이퍼의 전면 표면에 패시베이션 층을 퇴적하고 형성하고, 패드 패드 영역을 형성하기 위해 수파 층의 일부를 열어줍니다. 2. 제 1 절에 따른 압력 센서의 제조 방법, 여기서 S1은 특이 적으로 다음 단계를 포함한다. S12 : 이온 임플란트는 웨이퍼의 전면 표면에서 사용되며, 압전 스트립은 고온 확산 공정에 의해 제조되며 접촉 영역은 크게 도핑됩니다. S13 : 웨이퍼의 전면 표면에 보호 층을 증착하고 형성하는 단계; S14 : 웨이퍼 뒷면에 압력 깊은 공동을 에칭하고 형성하여 압력 민감한 필름을 형성합니다. 3. 제 1 절에 따른 압력 센서의 제조 방법, 여기서 웨이퍼는 SOI입니다.

1962 년, Tufte et al. 확산 된 실리콘 압전 스트립과 실리콘 필름 구조로 압수성 압력 센서를 처음으로 제조하고 압전 압력 센서에 대한 연구를 시작했습니다. 1960 년대 후반과 1970 년대 초, 실리콘 이방성 에칭 기술, 이온 임플란트 기술 및 양극 결합 기술, 즉 세 가지 기술의 출현은 압력 센서의 성능을 향상시키는 데 중요한 역할을하는 압력 센서에 큰 변화를 가져 왔습니다. 1980 년대 이후, 이방성 에칭, 리소그래피, 확산 도핑, 이온 이식, 결합 및 코팅과 같은 마이크로 마킹 기술의 추가 개발로 압력 센서의 크기가 지속적으로 감소하고 감도가 향상되었으며 출력이 높아지고 성능이 우수합니다. 동시에, 새로운 마이크로 마킹 기술의 개발 및 적용은 필름 압력 센서의 두께를 정확하게 제어하게 만듭니다.

제품 사진

회사 세부 사항

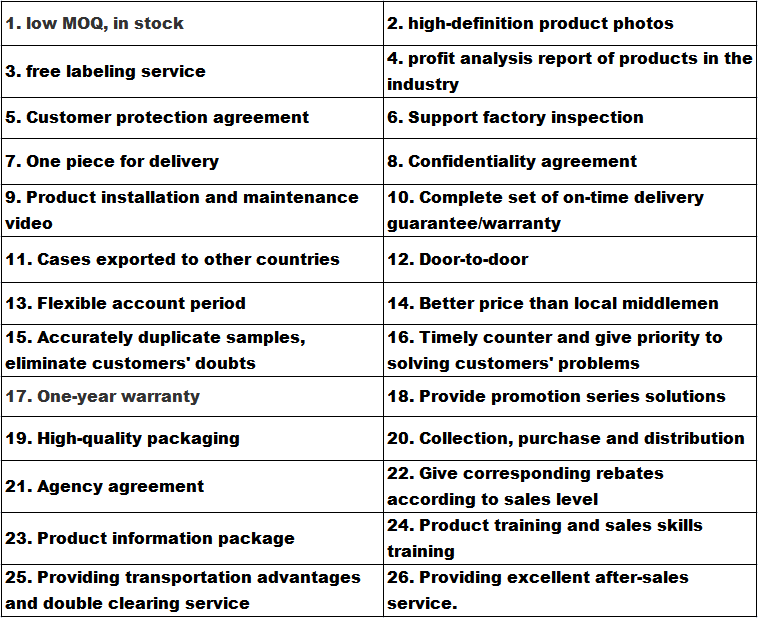

회사의 이점

운송

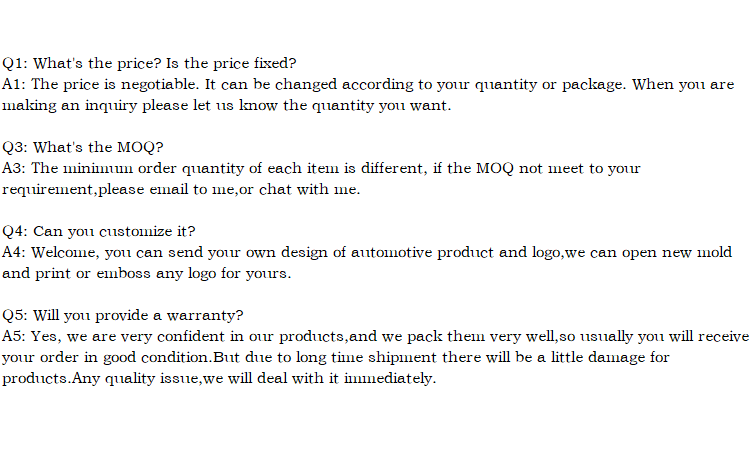

FAQ